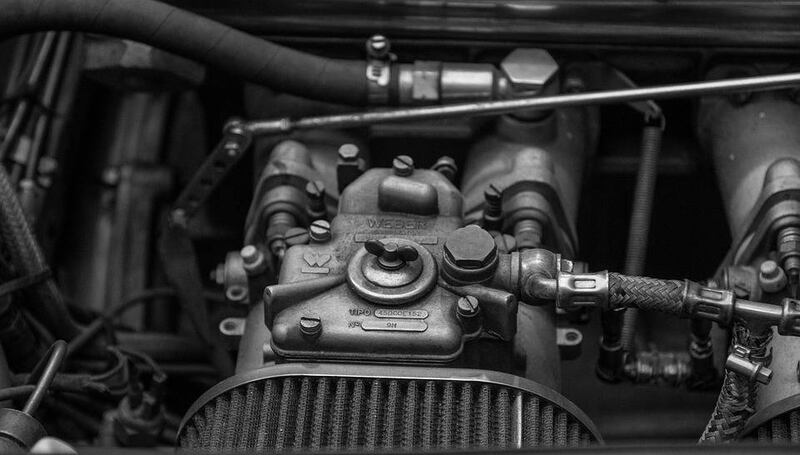

A diferencia de los vehículos antiguos, los modelos más recientes no utilizan un carburador para alimentar de combustible al motor. Esta tecnología fue reemplazada casi en su totalidad entre 1970 y 1990, lo que ayudó a reducir las emisiones contaminantes gracias a la incorporación eficiente del catalizador.

¿Cómo funcionaba el carburador?

En el pasado, la mezcla se realizaba al momento de la admisión: cuanto más aire entraba, mayor cantidad de combustible arrastraba. Esto quiere decir que el factor lambda (proporción de aire y combustible) generalmente no era la ideal, dando como resultado mezclas estequiométricas ricas o pobres (mayor o menor relación de aire respecto del combustible). Esto afectaba al desempeño (potencia y torque), así como al rendimiento de combustible.

Para ayudar a controlar la cantidad de gasolina que era llevada hasta el cilindro, se recurría a la bomba de aceleración y a los ahogadores (para conseguir mezcla rica), y al econostato (para la mezcla rica).

A pesar de las ventajas que supone la inyección electrónica, aún es muy utilizado el carburador ya que requiere menos componentes, es más ligero y barato, requiere menos mantenimiento, brinda mejor relación peso-potencia, y permite un flujo de combustible eficiente para maquinaria agrícola ligera, avionetas, motos de dos tiempos o generadores móviles.

¿Cómo se desarrollaron los sistemas de inyección?

En un inicio, los sistemas de inyección en los motores a gasolina, eran adaptaciones “funcionales” de los sistemas de inyección mecánica diésel. Los motores diésel tenían ya bastante tiempo con estos sistemas de alimentación, debido a que no funcionan con carburador.

Estos sistemas eran populares en la aviación, y fue hasta la década de los 50 cuando comenzó a utilizarse en automóviles.

Una diferencia importante en su arquitectura es que en el motor a diésel no existe una mariposa que estrangule la admisión, de manera que la potencia no depende de la cantidad de mezcla aspirada, sino de la cantidad de combustible inyectado a alta presión. Además, el diésel es un compuesto de encendido por compresión, a diferencia de la gasolina que se quema por efecto de una chispa.

Al desarrollar la inyección de motores a gasolina, se comenzó a atomizar gasolina a baja presión, eliminando las bombas de alta presión y su molesto ruido. Paulatinamente, vinieron los avances en cuanto a la posición, dosificación y sincronización hasta llegar a los sistemas electrónicos.

¿Qué sistemas de inyección existen?

Se trata de desarrollos tecnológicos variados y que tienen sus diferencias en:

-

Ubicación de los inyectores:

Directa: el combustible se distribuye directamente a la cámara de combustión. Es el más usado.

Indirecta: se colocan los inyectores en el colector de admisión en contacto con el aire.

-

Cantidad de inyectores:

Monopunto: Un solo inyector (en el colector de admisión, obviamente; si fuera en la cámara de combustión tendría que haber uno por cada cilindro).

Multipunto: Tiene tantos inyectores como cilindros. Es el más popular en autos de gama alta y media. Puede ser inyección directa o indirecta, siendo la inyección directa la más popular.

-

Flujo:

Continua: Suministra el combustible sin pausas, únicamente regulando su flujo.

Intermitente: Puede pausar o detener el suministro. Puede ser de diferentes tipos:

–Secuencial: Inyecta combustible a cada cilindro aisladamente.

–Semisecuencial: Inyecta combustible de dos en dos cilindros (la combinación de ellos puede variar).

–Simultánea: Inyecta combustible a todos los cilindros al mismo tiempo. Es muy popular en vehículos deportivos y de alto desempeño.

-

Mecanismo:

Mecánica: Carece de electrónica (como el de carburador). Funcionan mediante la presión ejercida por parte de un dosificador. Está en desuso.

Electrónica: on controlados mediante unidades electrónicas (o ECU), que concentran la información de distintos sensores en el motor, para determinar el momento y cantidad de combustible necesario para conseguir la mejor proporción de mezcla estequiométrica de acuerdo a cada situación de manejo.