DONGGUAN (CHINA), 27 (Portaltic/EP)

El fabricante llegó a Europa en junio de 2018, 14 años después de haberse inaugurado en esta ciudad asiática y siete años después de haberse enfocado en la fabricación de 'smartphones', ya que en sus primeros años se había dedicado a otros dispositivos de vídeo y audio.

Actualmente, OPPO se consolida como la segunda marca de 'smartphones' más vendida en China y la cuarta en el mundo. Presente en más de 60 países y regiones, el fabricante asiático cuenta con más de 48.000 empleados en sus fábricas a nivel global.

Europa Press ha podido conocer de cerca cómo funcionan las líneas de producción de la compañía, que reúne en su centro de Dongguan alrededor de 15.000 trabajadores que viven, incluso, en el propio campus en el que se encuentra la fábrica.

Tras una breve introducción por la historia y posición actual de la marca, OPPO muestra cómo es el trabajo diario de sus empleados, que durante la visita ensamblan los 'smartphones' de la familia OPPO Reno10 en una línea de producción que combina procesos robotizados con otros manuales.

De esta manera, los trabajadores no solo supervisan el trabajo que llevan a cabo las máquinas, sino que también se encargan de tareas que requieren mayor cuidado, como las relacionadas con la integración de componentes del dispositivo en su estructura, como pantallas, altavoces y cámaras.

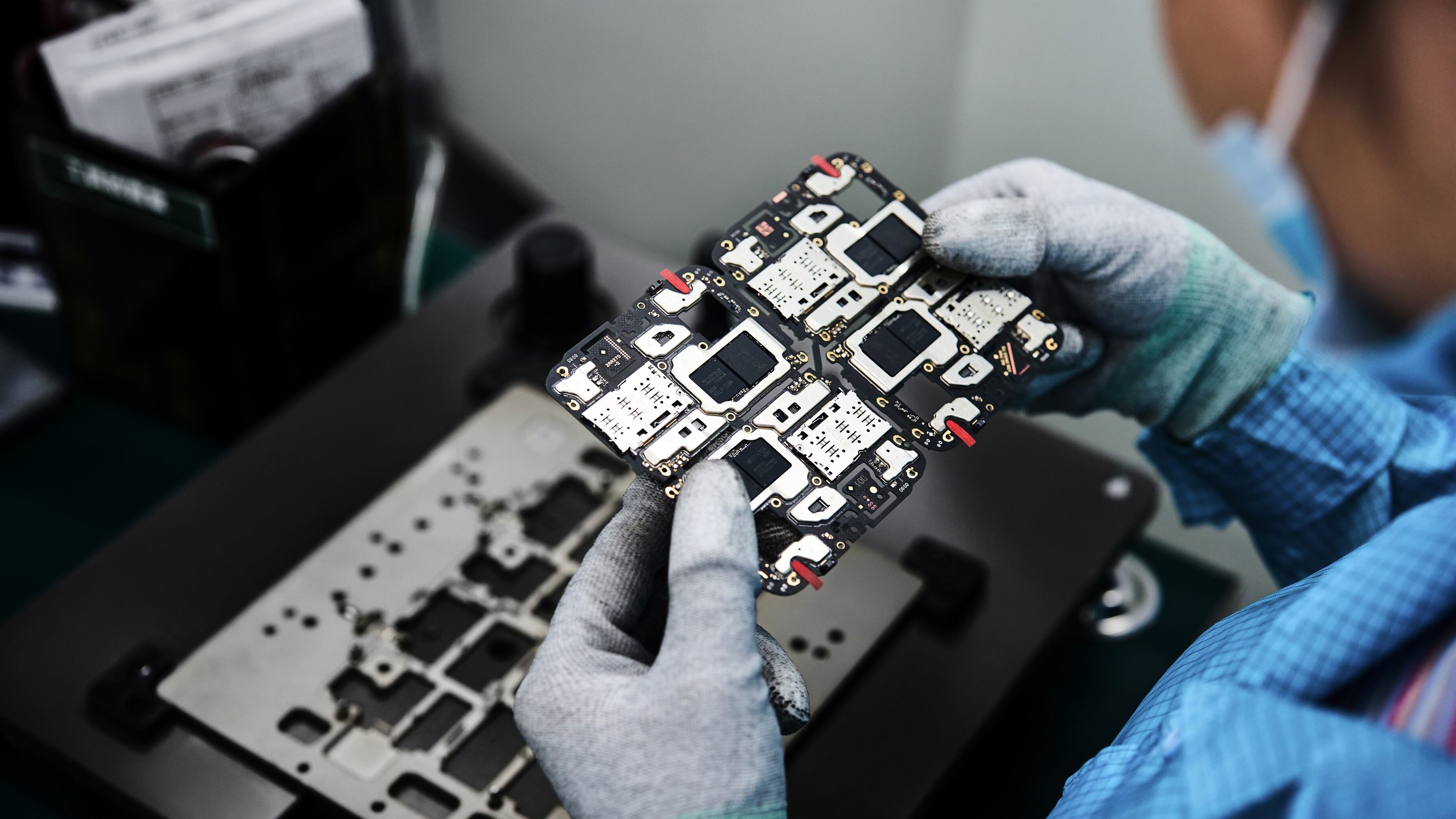

En primer lugar, se muestra cómo se fabrican las placas base de estos dispositivos, esto es, tarjetas con diferentes circuitos impresos (PCB, por sus siglas en inglés) que conectan los componentes de los terminales y que se crean con una plantilla de cuatro unidades.

Las máquinas son las que se encargan de moldear estas placas, distribuir los conductores, sellarlas y organizarlas en distintos en diferentes recipientes. Una vez rematadas, se insertan en los cuerpos de los teléfonos, un proceso menos automatizado y para el que sí se cuenta con la mano de obra de los empleados.

Son ellos quienes determinan si se han colocado de la manera correcta y quienes añaden los componentes al esqueleto del dispositivo. Entre ellos, el procesador, los módulos de cámara, la batería, las ranuras de tarjetas SIM, los botones, los altavoces o el sistema de refrigeración.

Uno de los apartados más destacados de esta línea de producción es el relacionado con las pantallas. Además de colocar el cristal sobre la carcasa, se comprueba que conecta con el terminal y responde a las órdenes del ingeniero que lo maneja. En ella, además, se introduce correctamente la cámara selfi, se retira la pantalla protectora y se limpia el panel para luego desplegar el plástico que viene pegado en la pantalla en el producto final.

También son los operarios quienes determinan el estado de las ranuras para las tarjetas, revisan el estado del módulo de la cámara y lo calibran o el funcionamiento de altavoces. Asimismo, se apoyan en el trabajo de las máquinas para determinar si el teléfono responde a los sistemas de conectividad o comprobar si es óptimo el eje óptico.

PRUEBAS DE RESISTENCIA MUY EXIGENTES

Uno de los apartados más destacados de este laboratorio es el que reúne las diferentes pruebas con las que OPPO demuestra la resistencia y durabilidad de sus dispositivos móviles. En total, alberga 150 tests que llevan a cabo antes de producir los nuevos modelos en masa.

Uno de ellos es el que prueba la caída del terminal y cuánto aguanta intacto después de precipitarse desde distintas alturas, que van de un metro a 1,80 metros. Un máquina lo agarra y lo eleva a una altura establecida por el operador, que es quien revisa su estado después de la caída, encendiéndolo y comprobando que funciona correctamente y que no ha sufrido daños ni en su pantalla ni en su estructura. Para determinar que presenta un acabado resistente, esta máquina no solo lo suelta a dicha altura, sino que lo empuja contra una superficie de mármol.

Estos primeros lanzamientos se hacen con el terminal en vertical, a fin de probar la resistencia de sus bordes y la cubierta trasera. La de la pantalla, en cambio, se determina con microcaídas, con una máquina provista de ventosas que recogen el dispositivo y lo lanzan a una altura mucho menor.

De esta manera, se puede conocer el estado del terminal si, por ejemplo, se deposita sobre una superficie dura sin demasiado cuidado. Otra de las pruebas destacadas en este primer apartado es la que introduce varios terminales en un cubículo hueco que va rotando y en el que impactan estos dispositivos, para demostrar que ofrecen la suficiente solidez para resistir a un uso diario.

Otras pruebas a las que se someten los terminales tienen que ver con sus botones y conectores. En este sentido, la firma tecnológica se encarga de conectar y desconectar varias veces el terminal, así como mover ligeramente el cable USB-C y saber su aguante a distintas torsiones de forma continuada.

Este laboratorio también dispone de máquinas que sostienen los dispositivos y prueban la capacidad de sus botones y las pulsaciones a las que se puede proceder sin bloquearse o romperse. Además, se colocan en un bolsillo con tejido vaquero para revisar la resistencia de su pantalla sin partirse si, por ejemplo, el usuario se sienta sobre él sin darse cuenta.

Asimismo, cuenta con un apartado dedicado exclusivamente a los dispositivos plegables. Más concretamente, durante la visita se pudo ver la puesta a punto de los nuevo OPPO Find N3 Flip y Find N3 Fold, que se someten a pruebas para conocer la calidad de su bisagra y su vida útil. En concreto, la pantalla de cada uno de estos móviles se pliega unas 20.000 veces gracias a unas máquinas automáticas que los abren y los cierran y constatan su durabilidad.

Para terminar, la compañía expone el proceso mediante el que determina cómo el 'smartphone' responde a condiciones como termperaturas extremas -entre -15ºC y 50ºC-, el polvo o la humedad. Tanto es así que se colocan los dispositivos bajo fuentes rotativas que los rocían con agua. Una vez concluido este proceso, los operadores los recogen y descartan daños, como la corrosión en componentes internos.

OPPO FLAGSHIP STORE

Una vez concluido el proceso de fabricación, la compañía envía los dispositivos a los diferentes disgtribuidores con los que trabaja y, también, los destina a sus tiendas oficiales. Buena parte de ellos se envían a la tienda de mayor tamaño de la firma tecnológica, situada en Tianhe Zhengjia Square, en Guangzhou (China).

Se trata de un espacio que reúne los principales terminales de la marca -durante la visita OPPO destacó principalmente el nuevo OPPO Find N3 y N3 Flip, un plegable de gama alta por el momento solo disponible en China-, así como terminales de gama media y de entrada.

En la tienda también se distribuyen zonas para probar sus terminales, para trabajar o para probar sus cámaras, desarrolladas en colaboración con Hasselblad. Además, hay una muestra de imágenes tomadas por fotógrafos profesionales con sus terminales.

Además de 'smartphones', la marca muestra en esta tienda 'flagship' accesorios para sus móviles, con una gran variedad de diseños de carcasas y cadenas para colgarlos, y otros dispositivos de su ecosistema, como tabletas, auriculares y 'smartwatches'. En concreto, el nuevo OPPO Watch 4 Pro.